本工艺的污泥干燥采用直接式滚筒干燥机,焚烧采用回旋式焚烧炉。烟气处理采用干法+布袋除尘+湿法处理。飞灰采用混炼机固化稳定化处理后可按普通固体废弃物卫生填埋处置。

一、详细技术流程

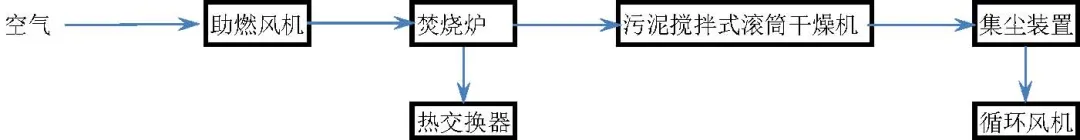

污泥干化焚烧工艺主要含污泥处理工艺和烟气处理工艺两个流程。含水率80%左右的湿污泥通过地磅称重后进入污泥接收仓。湿污泥接收仓污泥通过污泥输送泵输送进入污泥储仓进行储存。再通过污泥输送泵定量分别输送进直接式滚筒干燥机和辅助干化机。直接式滚筒干燥机将污泥干化至80%DS含固率,干燥的污泥通过输送机进入中间料仓,中间料仓的泥被均匀的送人焚烧炉焚烧,焚烧炉燃烧温度大于850℃,焚烧后炉渣经排渣进入炉渣料斗,然后再利用或填埋。焚烧后的飞灰进入灰斗,飞灰通过固化稳定化处理,能有效防止灰尘扩散污染环境并达到普通固废的卫生填埋标准。烟气处理流程,焚烧炉排出的700℃-800℃高温烟气用于干燥机的干化热源和热交换器的热源,热交换器进行余热利用,搅拌式滚筒干燥机无需另配热源;干燥产生的200℃含尘气体经集尘器回收粉尘后进入热交换器,同时辅助干化冷凝后的载气一并进入热交换器。预热达到500℃后进入焚烧炉进行脱臭处理, 脱臭后的烟气一部分返回干燥机用于干燥污泥,另一部份进入尾气处理工序;焚烧炉的空气来源于污泥卸料站上部空间的抽吸风,含微量臭气的空气经热交换预热后进入焚烧炉;空气预热以减少对炉体燃烧冲击,提高焚烧效率。焚烧炉烟气和干燥机烟气是一个封闭式的循环利用系统,能使烟气含尘粒子充分燃烧及实现热能的循环利用。焚烧炉产生烟气经过热交换回收热能后经粉尘收集和烟气处理达标后通过烟囱外排。污泥干化焚烧工艺按照污泥处理工艺和烟气处理工艺两个流程分列如下流程图。

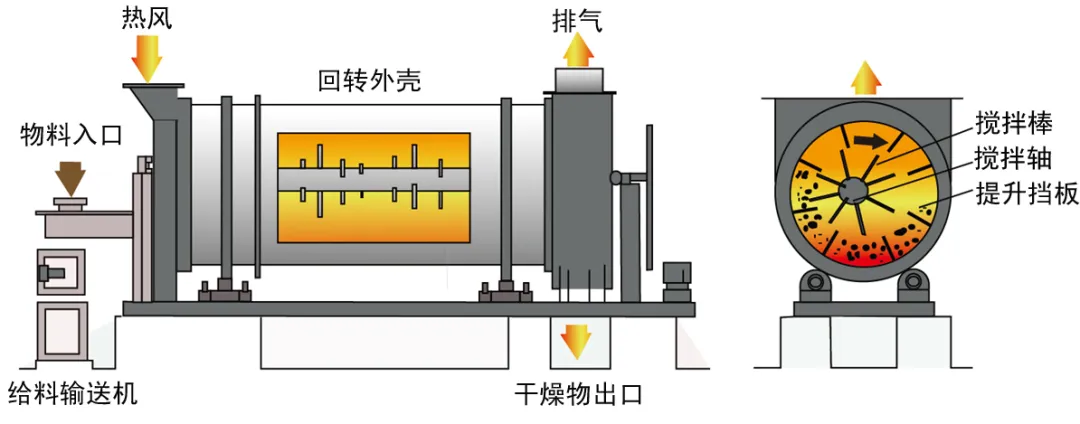

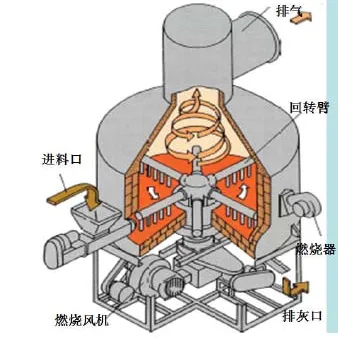

对投入接收仓里的污泥利用称重计量设备进行测重、记录后,进入湿污泥接收仓通过污泥螺杆泵送往污泥干燥机。直接搅拌式滚筒干燥机内设有以搅拌为目的的搅拌设备,根据该效果投入含80%水分的污泥由缸体上安装的刮板提升后落下,在落下的过程中反复与搅拌棒接触并与干燥热源的热风高效率的混合并流后迅速破碎搅拌成细小颗粒,通过增加污泥表面面积高效率的实现干燥,获得含固率80%DS的干燥污泥。污泥干燥机将污泥破碎干燥加工到1`5mm程度后再通过和 NO.2干燥污泥输送机输送进中间料斗。 中间料斗内临时储存的干燥污泥、通过NO.3干燥污泥输送机及焚烧炉投入输送机在接收到焚烧炉传来的温度信号后输送至焚烧炉。焚烧炉内部设有以搅拌、供给燃烧气体为目的转动悬臂机构。干燥污泥与约1分钟3转的转动悬臂端部所安装的搅拌头里喷出的燃烧气体接触能高效率的实施焚烧。转动悬臂及搅拌头利用燃烧气体通过时的冷却效果可耐长期使用。焚烧炉炉渣在回转式悬臂的搅拌效果下集中在焚烧炉中央后,随着数量的增加,炉渣会越过围堰,再通过中央下部安装的排灰设备排至焚烧炉外。由焚烧炉内排出的炉渣通过排灰输送机传送、再由渣・粉尘输送机输送到渣・粉尘斗内临时储存。焚烧炉内飞散出的粉尘被集尘器收集后通过粉尘输送机传送、再通过飞灰・粉尘输送机输送至飞灰・粉尘斗内临时储存。在飞灰・粉尘斗内临时储存的飞灰・粉尘由料斗的上限信号控制料斗卸出输送机起动、输送至混炼机。混炼机内加入水和药剂对飞灰进行固化稳定化处理,固化稳定化后的飞灰・粉尘储存后卸料至车载拉臂车内再外运填埋。焚烧炉内部由炉床部到循环空气入口部的燃烧气体处理部、循环空气入口部到顶盖部,和排出气体脱臭处理部等构成。燃烧气体处理部为回转式悬臂提供燃烧空气及干燥污泥,900℃以上燃烧温度、时间维持3秒以上可抑制二恶英的产生。同时具有处理后的燃烧气体被提升至排气脱臭处理部与循环空气混合后在700℃-800℃状态下维持2秒以上、可完全的对干燥机排出的臭气实施脱臭处理的构造。焚烧炉上部处理的排出气体的约一部分可以作为污泥干燥机的污泥干燥。大约700℃-800℃的焚烧炉排出气体受干燥机出口部的负压控制导入干燥机入口部。依靠干燥机搅拌轴的破碎搅拌效果,高效率的与污泥接触混合,排出气体在干燥机出口部温度降低至在大约200℃左右。污泥搅拌筒式直接干燥机所使用的排出气体因含有粉尘和惰性气体,所以在集尘器将粉尘除去后,通过循环送风机输送至热交換器内约从200℃加热到500℃后再次被送回至焚烧炉内实施脱臭处理。焚烧炉烟气在热交換器内约由700℃-800℃至约400℃放热、热回收后、被输送至NO.2热交換器内被焚烧炉燃烧空气的升温所使用,焚烧炉燃烧气体是以污泥卸料站上部空间含有臭气的空气为介质,为抑制NOx 的生成,采用的干燥机内部分烟气循环使用,从而降低炉内氧浓度含量。在NO.2热交换器内约由20℃加热至150℃后被输送至焚烧炉下部的风箱并通过主轴后、由回转式悬臂上作为燃烧气体所使用。通过NO.2热交换器热回收的处理排出气体温度约300℃进入NO.3热交换器,NO.3热交换器加热外气加入终的烟气处理的排放气体,提升排放烟气的温度消除白烟。NO.3热交换器出来的烟气然后与补充空气混合降温至约200℃后送入NO.2集尘器(袋式过滤器)。气体在集尘器入口部与利用空气輸送过来的消石灰・活性炭混合后送入NO.2集尘器(袋式过滤器),通过过滤器表面吸附、来实施二恶英、重金属及硫氧化物干式吸附处理,然后再进入洗涤塔对烟气进行进一步的脱酸和除尘处理,处理后的烟气通过烟囱排入大气。搅拌式滚筒干燥机利用焚烧炉排放的高温烟气与污泥直接接触干燥,为直接干燥机型。干燥机为卧式转鼓型,滚筒内部设有搅拌轴、搅拌棒的搅拌装置,采用烟气直接干化,高温烟气在圆筒内搅拌通过,出口烟气温度为200℃。被搅起的物料由搅拌装置不断的被粉碎和分散,在此过程中污泥与烟气充分直接接触,达到高效干化。搅拌式滚筒干燥机外观及内部如下图:

搅拌式滚筒干燥机主要优势如下:

1)搅拌效果好、干化速度快,能将含水率80%的下水污泥干燥至含水率20%以下。2)利用高温烟气作为热源直接干化,热效率高,同时废气量小,烟气和除尘装置小。3)干燥物的形状和大小为普通颗粒状,粉尘小,后续处理简单。5)内部构造简单、且旋转较慢(搅拌轴转速200rpm),故能较好地适用含沙量较高的污泥。6)内部设有链条,随着外壳的旋转,敲打污泥,能有效避免污泥粘壳。回旋式焚烧炉是专为污泥焚烧设计的,可以高效焚烧通过干燥机干燥到含固率80%DS的颗粒粒径为1-5mm的均一尺寸的干燥污泥。回旋式焚烧炉是一种搅拌吹风连续作业的单体炉,从炉体中回转臂下部,按照篝火吹气原理,喷出燃烧所需要的空气,是物料边燃烧边搅拌的一种焚烧方式。炉体呈圆柱形,炉内有转动设备,焚烧炉上部设置“脱臭段”,将干化的烟气和焚烧烟气在此段进行焚烧,减轻后续烟气处理工作量。炉体呈圆柱形,炉内有转动设备,其外观及内部结构如下图:

回旋式焚烧炉

回旋式焚烧炉具有以下优点:

3)竹筒吹火原理和良好搅拌促使燃烧完全,燃烧灰的热余量小;4)空气量需求少,可实现烟气处理和集尘装置小型化;

7)设备结构简单,当发生磨损时,可单独对搅拌片进行更换。